Sumario: Seguridad contra explosiones en las empresas de transformación de madera

Autora: Francesca Vincenzi, (Safety + Control, REMBE GmbH)

Los procesos de transformación de la madera representan alrededor del 28% de las explosiones industriales, lo que hace de ellos los más peligrosos en cualquier industria en términos de frecuencia. En los números 3/2016, 4/2016, 1/2017 explicamos en detalle lo que supone la protección contra explosiones en nuestro sector industrial. A continuación le presentamos un resumen comprimido de todos los artículos.

Evaluación de los riesgos de explosión

Para determinar si, y en qué alcance se requieren medidas de precaución, primero se debe realizar una evaluación sistemática del riesgo. La primera etapa consiste en analizar la probabilidad de que se genere una atmósfera explosiva y, si existe alguna fuente potencial de ignición. En la siguiente etapa, se debe clasificar el efecto que podría tener una explosión.

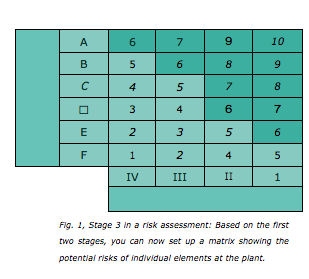

A continuación, ambas evaluaciones se pueden unir en una matriz (ver Fig. 3). Los indicadores resultantes le mostrarán si, y en qué medida debe proteger la planta o partes de ella. La casilla verde significa que no se necesitan precauciones. La casilla roja, por otro lado, indica que las medidas de precaución son urgentes. Mientras más alta sea la clasificación numérica, más extensas deberán ser sus medidas de precaución.

Las evaluaciones de riesgo resaltan el riesgo de que ocurra una explosión en las plantas de modo que se puedan tomar las medidas de protección necesarias. Sin embargo, tales evaluaciones a veces no toman en cuenta todos los factores relevantes y posibles escenarios.

El Dr. Ing. Johannes Lottermann, Director de Seguridad contra Explosiones de REMBE GmbH Safety + Control, advierte que el riesgo de explosiones en las plantas de transformación de madera es un aspecto fundamental y debe recibir prioridad máxima. Por lo tanto, siempre se debe consultar a un socio competente para desarrollar conceptos eficaces de protección.

Las partes críticas del sistema: la fuente de muchos peligros (de explosión).

Mientras se realiza el abastecimiento de un silo existe un mayor peligro de explosiones. El polvo suspendido en el aire crea una mezcla explosiva de polvo y aire. Y si se agrega una fuente de ignición, por ejemplo, una brasa incandescente, todos los requisitos para una explosión ya están presentes.

Los secadores, por lo tanto, tienen la función de secar las virutas, partículas y fibras. Debido a que ciertos depósitos de estas substancias a veces permanecen en el tambor o secadora flash durante más tiempo de lo estrictamente necesario o deseado técnicamente, la probabilidad de que se formen brasas en estas áreas es extremadamente alta. Estas condiciones contribuyen principalmente al incremento del riesgo de explosiones en los equipos interconectados aguas abajo.

Los colectores de polvo / cámaras de filtros / filtros se pueden también considerar como los guardaespaldas de las plantas de producción: extraen el polvo no deseado / peligroso para proteger a las partes restantes del sistema, y se exponen así al peligro. La limpieza por pulsos de aire comprimido es especialmente crítica porque es precisamente el momento en que se dan los requisitos previos para generar una rápida ignición.

No existe un sistema de producción sin transportadores. Los transportadores de correa abierta, no revestidos se consideran como los menos críticos, puesto que el material transportado normalmente no se suspende en el aire y no tiene contacto directo con las superficies calientes. Sin embargo, esto sí se puede dar en el caso que se usen los transportadores de cadena y tornillo. De ahí que se presentarán diferentes grados de riesgo de explosión dependiendo del grado de granulometria, del contenido de humedad y de la probabilidad de formación de polvo del material, del principio de transporte y de la velocidad de transporte de las partes del sistema.

Los elevadores están entre los equipos de transporte más comunes dentro de la industria maderera y permiten el transporte vertical de grandes volúmenes a alturas de hasta 60 metros. Debido a su función y diseño suponen también una fuente especial de riesgo de explosión, ya que facilitan los prerrequisitos negativos (“mezcla explosiva” y “fuentes de ignición”) de la misma. Además, las ondas de presión y las llamas se pueden propagar por varios pisos a través de elevadores sin protección.Las cribas (y los sifters, etc.) normalmente no disponen de ninguna fuente de ignición interna. De ahí que casi nunca se necesita una protección contra explosiones en esta area a pesar de la extrema probabilidad de que se desarrollen mezclas explosivas dentro de las cribas y separadores.

Sin embargo, al igual que con todas las partes del sistema, impera hacer una consideración general. A menudo, las cribas pueden ser componentes extremadamente peligrosos, especialmente en combinación con secadores conectados aguas arriba (como los secadores de tambor). El movimiento oscilante y de rotación de los mismos puede golpear las brasas, originalmente ocultas, que se crearon en los secadores y así causar una explosión. Esto se debe a que las brasas a menudo sobreviven en los transportadores mecánicos, dentro de una capsula autoprotectora del producto, sin inflamarlos. En 2012, exactamente este escenario provocó una de las explosiones más grandes en una planta de aglomerado en Sudamérica, donde 6 personas perdieron la vida. Inherentemente, cada molino tiene partes metálicas que se aproximan y rozan a altas velocidades, y por ende existe una alta probabilidad que creen fuentes de ignición. Además, debido a que normalmente se trata de espacios limitados que tienen una alta concentración de polvo y también contienen oxígeno, básicamente no hay nada que evite una explosión. Por lo tanto, varios fabricantes de molinos ofrecen dispositivos con un diseño resistente a la presión de explosiones (hasta 10 barg). Dependiendo del tamaño del molino, esto puede ser muy costoso para el operador, lo que hace que los conceptos de seguridad (de protección) sean considerablemente más económicos.

Precauciones de seguridad contra explosiones

Dependiendo de los resultados del análisis del riesgo y del riesgo, se deberá tomar una serie de medidas preventivas. Estas abarcan dos componentes: la prevención de explosiones y la protección contra explosiones. Las medidas preventivas están diseñadas para prevenir una atmósfera explosiva y por lo tanto reducir la probabilidad de una explosión. Donde sea posible, las sustancias combustibles deberán ser reemplazadas por sustancias que no produzcan una mezcla explosiva. Además, se puede revestir la mezcla de aire y sustancia con gases inertes. Esto tiene el efecto de reducir el contenido de oxígeno del aire y así evitar que ocurra una explosión.

Adicionalmente, las medidas preventivas se concentran en evitar las fuentes eficaces de ignición. Esto incluye utilizar los equipos adecuados, proteger de impurezas el flujo del producto, así como el control de la toma de tierra del sistema con el fin de evitar una descarga eléctrica.

Las medidas de protección tienen la función de reducir el impacto de una posible explosión a un nivel más moderado, de modo que el daño resultante sea menos severo. Esto incluye el venteo convencional mediante el uso de paneles de venteo de explosión, el venteo de explosión sin llama, la supresión y el aislamiento de explosiones. Este tipo de protección contra explosiones es una necesidad vital en prácticamente todas las plantas debido a que…

Debido a la naturaleza de los procesos pertinentes, casi nunca se pueden evitar absoluta o completamente las fuentes eficaces de ignición.

La inertización tiende a ser demasiado costosa e/o imposible debido a la naturaleza de los procesos involucrados. Aunque existen otras medidas preventivas que son útiles en ciertas partes, estas no pueden eliminar el riesgo de una explosión por completo.

Debido a que las medidas de protección son de tan alta relevancia, describiremos brevemente a continuación los sistemas de seguridad más comunes:

Venteo de explosiones convencional mediante el uso de paneles de venteo de explosión

Si una planta se encuentra en la parte externa de un edificio o si partes de esta están junto a una pared exterior, una medidad de seguridad frecuente consiste en instalar paneles de venteo de explosión. Estas medidas suelen aplicarse, por ejemplo, a los silos, filtros y elevadores situados afuera de los edificios. En caso que se produzca una explosión, el panel de venteo se abre y protege el sistema. Esto reduce cualquier sobrepresión dentro del recipiente, y la explosión se libera hacia el exterior.

Venteo de explosión sin llama

Sin embargo, si la planta se encuentra dentro de un edificio, los paneles de venteo de explosiones no son adecuadas para aliviar la presión, ya que el área de seguridad a su alrededor no es apta para atenuar el polvo y las llamas emergentes. Tal arreglo supondría un enorme riesgo para la seguridad de las personas y la maquinaria. A menudo, este problema se resuelve utilizando conductos de venteo que canalizan la propagación de una explosión hacia el exterior. Sin embargo, su inconveniente es que impide que la planta tenga un diseño optimizado para los procesos y además, suele ser muy caro: cuanto más larga sea la distancia entre una explosión y su fuente, mayor será la presión que el conducto de venteo y la planta deberán soportar. Esto supone mayores costos (de producción) del conducto de venteo.

El venteo de explosión sin llama es, por otro lado, una opción tanto económica como eficaz. Los diferentes fabricantes utilizan diferentes tecnologías de venteo sin llama. Echemos ahora un vistazo a una tecnología en particular: El filtro de malla especial que se utiliza en el Q-Box o Q-Rohr y que enfría eficazmente las llamas, evitando que la presión y las llamas suban, y asegura además la retención de partículas.

Esta tecnología reduce a un mínimo casi imperceptible tanto el incremento típico de la presión como el ruido que acompaña a una explosión dentro de un edificio, protegiendo así a las personas y a la maquinaria.

Adicionalmente, del cuerpo especial de malla de acero inoxidable, el Q-Rohr y el Q-Box disponen cada uno de un panel de venteo de explosión que cuenta con un sistema de señalización integrado que alerta al sistema de control de procesos cuando el panel de venteo se abre.