Innovación para optimizar la preparación de virutas para la producción de tableros de partículas

En los últimos años, la colaboración estratégica entre el grupo Dieffenbacher-group e INSERCO ha resultado en un fuerte aumento de la presencia de Dieffenbacher y Maier en Latinoamérica, seguido de muchas ventas en esta importante región. Hoy nos gustaría presentarles las últimas novedades sobre la optimización de la calidad y el precio en la fabricación de virutas para MDP.

La calidad de las virutas es de una importancia crucial para la producción rentable de tableros de partículas. Tiene un impacto significativo en las fases de producción posteriores tales como el secado, tamizado, cribado, pegado y prensado. Además, afecta a las propiedades mecánicas finales del tablero y al acabado así como al subsiguiente tratamiento de los tableros en bruto.

La calidad óptima de las virutas permite el ahorro de la materia prima y el adhesivo requeridos para la producción de tableros de partículas. El requisito clave de la preparación de las virutas es alcanzar una curva de distribución de la criba óptima, preferiblemente constante, y la recepción de virutas planas con una estrecha tolerancia de espesor, adaptada a la calidad del tablero requerida.

Las plantas de producción de tableros de partículas modernas utilizan en su mayoría viruteadoras de aro de cuchillas para la preparación de las virutas. En la práctica, estas máquinas pueden tener dificultades para conseguir una distribución uniforme del material en la cámara hojueleadora. Esta situación se puede mejorar significativamente utilizando el FlowOptimizer.

Actualmente, todas las viruteadoras con aro de cuchillas del mercado tienen un diseño y principio de funcionamiento similares.

Las virutas de madera se introducen en la viruteadora mediante una vibración con un tambor magnético y un sistema de limpieza del material, ejecutados en forma de criba de aire. El caudal de aire utilizado para el proceso de cribado transporta las virutas axialmente a través de una abertura en la máquina al interior de la cámara hojueleadora. En la cámara hojueleadora, las virutas transportadas axialmente impactan contra el rotor, se desvían en la dirección radial y son guiadas por las paletas del rotor a las cuchillas del aro de cuchillas para ser cortadas en las virutas planas requeridas.

Entre los factores determinantes que afectan a la calidad de las virutas se encuentran la protuberancia ajustada del aro de cuchillas, el ángulo de la cuchilla y el ángulo de escape de la cuchilla, la separación entre las cuchillas del rotor y el aro de cuchillas así como el tamaño del hueco de descarga de virutas, determinado por las placas de desgaste en los aro de cuchillas modernos. El desgaste irregular de las piezas que interactúan con el flujo de material así como con el rotor y el aro de cuchillas, no solo reduce la vida útil de dichas piezas, sino que también resulta en dificultades para ajustar la protuberancia de la cuchilla, en el empeoramiento rápido de las condiciones de corte y, finalmente, en la pérdida de calidad de las virutas.

Un problema bien conocido es que el material desviado por el rotor en la dirección radial con frecuencia impacta en las cuchillas del aro de cuchillas únicamente en una zona relativamente limitada. En esta zona, el desgaste de las cuchillas y las placas de desgaste es más rápido que en las zonas con menos carga de material. Como resultado, no es posible utilizar siempre uniformemente toda la longitud de la cuchilla (ancho del aro de cuchillas).

Otro problema de las viruteadoras modernas es que la alimentación por medio de un flujo de aire axial y fuerza de gravedad, combinada con un diseño específico de la cámara hojueleadora, hace imposible la distribución homogénea del material en toda la circunferencia del aro de cuchillas.

Como resultado, el aro de cuchillas tiene una zona limitada con una carga máxima de material, dependiendo de la dirección de rotación del rotor.

No obstante, un nuevo enfoque de Maier soluciona el problema. Utilizando la “tecnología de distribución 3D” se asegura la distribución óptima de material tanto en la totalidad del ancho del aro (longitud de la cuchilla) como en la circunferencia completa del aro de cuchillas.

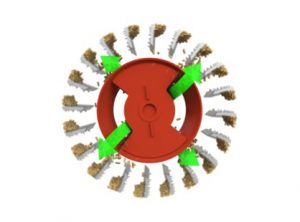

La clave es el FlowOptimizer, un rotor de distribución especial integrado en la cámara hojueleadora. Las virutas movidas axialmente por aire se introducen en las cámaras hojueleadoras, se ponen en rotación y son guiadas por medio de fuerzas centrífugas a través de las aberturas delanteras y traseras del sistema en dirección al rotor principal. Esto consigue una distribución óptima tanto en todo lo ancho del aro de cuchillas como por toda la circunferencia del aro, lo que permite el uso óptimo y uniforme de toda la longitud de la cuchilla.

Las principales ventajas de la distribución 3D del material son la optimización de la calidad de la viruta y unos costes operativos inferiores por tonelada de material producido.

En general, esta nueva solución proporciona lo siguiente:

• Uso óptimo de toda la longitud de la cuchilla (tanto a lo ancho, como de toda la circunferencia del aro de cuchillas), dando como resultado un incremento del rendimiento y un aumento de la vida útil de las piezas de desgaste;

• Desgaste uniforme de todas las piezas de desgaste del rotor y el aro de cuchillas afectadas por el flujo de material. Esto permite un ajuste optimizado del aro de cuchillas para mejorar la calidad de la viruta;

• Menos re-trabajo y re-afilado de, p. ej., las hojas del rotor y las cuchillas del aro.

• Condiciones de corte óptimas por un periodo de tiempo más largo, con la consiguiente reducción del consumo de energía durante el proceso de virutaje.

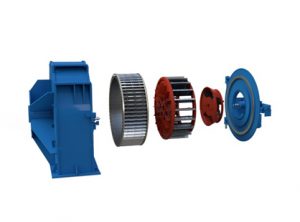

El nuevo FlowOptimizer se monta con cojinetes en la puerta de la viruteadora, lo que hace que el reequipamiento de las máquinas ya instaladas sea muy simple: únicamente hay que reemplazar la puerta con el rotor de distribución y el separador de partículas pesadas. La capacidad de reequipar fácilmente viruteadoras ya presentes en el mercado era otro objetivo importante del nuevo desarrollo.

El nuevo FlowOptimizer se monta con cojinetes en la puerta de la viruteadora, lo que hace que el reequipamiento de las máquinas ya instaladas sea muy simple: únicamente hay que reemplazar la puerta con el rotor de distribución y el separador de partículas pesadas. La capacidad de reequipar fácilmente viruteadoras ya presentes en el mercado era otro objetivo importante del nuevo desarrollo.

El FlowOptimizer está disponible como actualización para sistemas de viruteadoras existentes (no solo de Maier) y como componente estándar para la última generación de nuevas viruteadoras con aro de cuchillas MRZ de Maier.

Hasta la fecha se han realizado pedidos de clientes por más de 30 unidades en todo el mundo. Muchos de estos son pedidos consecutivos para equipar todas las viruteadoras de la planta con esta nueva tecnología.

INSERCO puede facilitarle información técnica adicional y resultados de pruebas de máquinas en funcionamiento. Estamos a su disposición para contestar sus preguntas y preparar un presupuesto.